GE

Negli ultimi anni la disponibilità del gas

come fonte energetica anche per usi

industriali sta continuando ad aumentare

un po’ in tutto il mondo e si prevede che

nei prossimi 4-5 anni il prezzo del gas sarà

sempre più competitivo rispetto a quello

della corrente elettrica, sempre più colpito

anche dai costi di trasporto. Per questo

GE

ha sviluppato sempre più le applicazioni

della cogenerazione e più in generale,

dell’energia distribuita, che portano ad un

risparmio reale sui costi dell’energia primaria

e a poter disporre di energia quando se ne

ha bisogno e con brevi tempi di risposta.

L’obiettivo è quello di fornire tecnologie che

permettano all’utilizzatore finale di affrontare

le proprie necessità di processo (ad esempio

nella raffinazione o nella distillazione)

con efficienze elettriche superiori all’80%,

rimanendo ben al di sotto dei limiti di

emissione consentiti dalla legge.

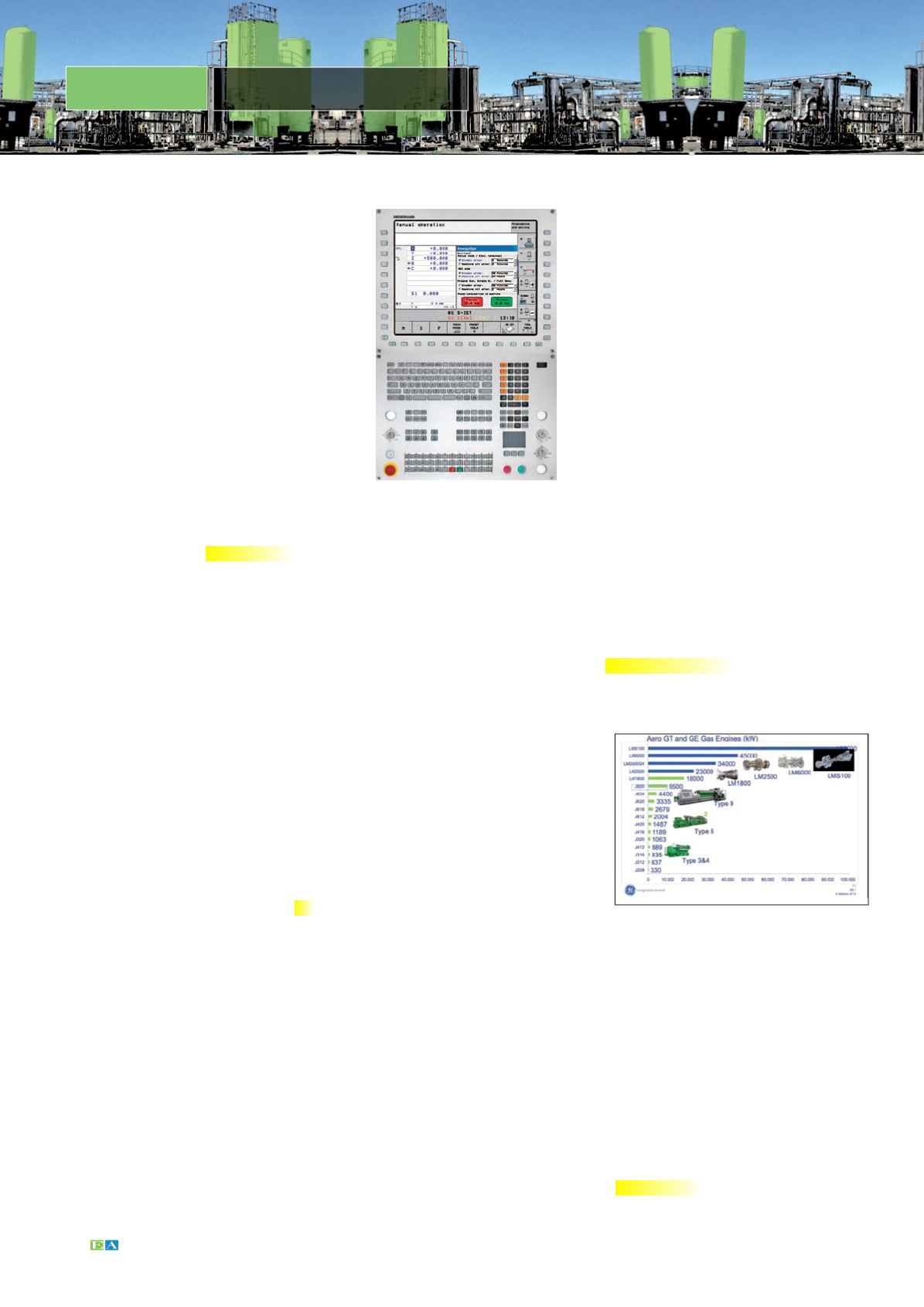

Il portfolio GE in questo ambito comprende

una vasta gamma di tecnologie che spaziano

da 100 kW a 100 MW; da un singolo motore

a gas Jenbacher e Waukesha a soluzioni

combinate Clean Cycle per il recupero del

calore fino a turbine aeroderivative.

A completamento della propria offerta, GE

è in grado di fornire una serie di servizi

essenziali per una visione globale dell’unità

produttiva, partendo dalla progettazione e

analisi di fattibilità, strumento essenziale per

una visione globale dell’unità produttiva e

per selezionare la tecnologia più appropriata,

fino alla realizzazione di impianti chiavi in

mano. Le soluzioni per l’energia distribuita

di GE trovano applicazioni svariate:

produzione combinata di elettricità ed

energia termica/frigorifera da un impianto di

cogenerazione; disponibilità, in tempi rapidi,

di energia elettrica in caso di emergenza o

di un aumento improvviso della domanda;

compressione in pipeline per le reti di

distribuzione del gas naturale liquefatto;

generazione di elettricità ‘on-site’ per siti

remoti (ad esempio, le miniere); generazione

di energia ‘on-site’ per operazioni di drilling

su piattaforme off-shore e per effettuare

la compressione meccanica necessaria

per l’estrazione di gas e petrolio; energia

prodotta con alta efficienza disponibile in siti

in cui la rete è debole o instabile; produzione

combinata di elettricità e di acqua calda

per alimentazione reti di teleriscaldamento;

produzione di elettricità con gas di processo

o di sintesi.

In una fase di ripensamento delle misure di

efficientamento energetico, le soluzioni per

la generazione distribuita di GE rappresenta

la risposta più adatta in questo specifico

contesto.

20

n.12 novembre 2013

HEIDENHAIN

In molti settori industriali sono sempre più all’or-

dine del giorno le questioni relative all’impiego

efficiente di energia. Le macchine utensili pre-

sentano numerosi sistemi di azionamento e

gruppi ausiliari, il cui assorbimento di energia

durante la lavorazione può variare notevolmen-

te. La correlazione tra i singoli componenti e

gruppi di una macchina utensile e gli aspetti

della produttività e della qualità è molto stret-

ta. Da un esame dettagliato dei processi pro-

duttivi fino alla potenza assorbita delle singole

utenze è possibile valutare i risparmi potenziali

e definire le misure per un impiego efficiente

dell’energia. Considerevoli risparmi si posso-

no già ottenere scegliendo in modo adeguato i

componenti della macchina utensile. La tecno-

logia di misura e controllo

Heidenhain

offre

un valido supporto per incrementare l’efficienza

energetica delle macchine utensili.

Il CNC può essere impiegato come unità di con-

trollo centralizzato del sistema di gestione ener-

getica di una macchina utensile e della relativa

periferia. Nel iTNC 530, il controllo numerico

high-end di Heidenhain, sono disponibili a tale

scopo speciali funzioni PLC per concatenare gli

eventi nel processo di produzione (ad esempio

arresto NC) con uscite per il comando di gruppi

secondari.

Agli eventi possono essere assegnati tempi di

ritardo affinché, ad esempio, gli azionamenti

vengano bloccati dopo un tempo di arresto e

venga interrotta l’alimentazione elettrica. Su

tale base possono essere create funzioni per di-

sattivare i diversi gruppi secondari, assi, illumi-

nazione nell’area di lavoro ecc. Queste funzioni

possono essere personalizzate dal costruttore

e adattate al tipo di macchina.

Per l’operatore è utile un ulteriore livello di para-

metrizzazione in cui il sistema di gestione ener-

getica possa essere adeguato alle consuetudini

di impiego. È dimostrato che i sistemi di misura

lineari, come ad esempio quelli Heidenhain, in-

crementano l’accuratezza contribuendo così a

rendere il risultato della lavorazione più preciso

e riproducibile. In questo modo è possibile ri-

durre in maniera significativa gli scarti di produ-

zione e come conseguenza diretta il fabbisogno

di energia per ogni pezzo conforme a specifiche

e standard.

Aggiungiamo che l’utilizzo dei sistemi di tasta-

tura (ricordiamo ad esempio TS 640 Heiden-

hain) riduce i tempi passivi, migliora la qualità

di lavorazione, previene gli scarti e incrementa

la produttività, diminuendo così il fabbisogno

energetico per ogni pezzo prodotto.

RASSEGNA EFFICIENZA ENERGETICA