32

n.12 novembre 2013

EFFICIENTI

utilizza un motore endotermico in grado di gestire temperature di

esercizio superiori ai 400 °C.

Analisi comparativa tra impianto esistente ed impianto CHP

Da un’analisi comparativa con il calcolo delle emissioni di CO

2

confrontando l’attuale sistema di produzione energetico con quel-

lo alimentato a biogas, è possibile ricavare il risparmio effettivo

dell’azienda sia per il consumo di energia elettrica, sia per l’ap-

provvigionamento di risorse come gas e gasolio. Con il nuovo

impianto, il combustibile gasolio viene rimosso dal ciclo di pro-

duzione di energia e calore. La dipendenza dall’energia elettrica

scende considerevolmente di 5.000.000 di kWh, ottenendo quindi

un risparmio considerevole nel bilancio aziendale.

Impianto di cogenerazione

Previo esame di più motori endotermici, si è scelto di installare il

sistema di cogenerazione denominato ‘Jenbacher JGS 320’ che

consiste in un motore a biogas accoppiato ad un generatore di

energia elettrica e a uno scambiatore di calore per lo sfruttamen-

to del calore residuo. Il motore avente una potenza nominale pari

a 1.063 kWe, brucerà il biogas estratto dalla borlanda e l’energia

elettrica verrà impiegata per coprire parte del fabbisogno ener-

getico della distilleria, attualmente garantito unicamente dalla

rete di distribuzione locale. Il sistema prevede inoltre il recupero

dell’energia termica dei fumi per la produzione di vapore saturo.

L’acqua per la produzione di vapore verrà prelevata dai serbatoi

vengono distillati in media 12.000 hl di prodotto al giorno. Per la

lavorazione della vinaccia i dati riportati dall’azienda sono com-

presi in un range che va da 400.000 e 500.000 quintali annui.

Impianto di fecce di vino: l’impianto utilizza gli scarti della lavora-

zione del vino. In media si riesce a lavorare a pieno regime una

quantità di circa 350 hl al giorno. Considerando una feccia di vino

media con grado alcolico medio pari a 8° è possibile calcolare un

controvalore di 4.500 quintali di materia prima immessa nell’im-

pianto.

Il bilancio energetico

Il bilancio energetico preso in considerazione analizza le fonti di

energia prodotte e le materie prime utilizzate per la produzione

di energia. I dati analizzati sono i dati medi annuali calcolati negli

ultimi otto anni (Figura 4). I dati della produzione: nell’anno lavo-

rativo 2009/2010 sono stati distillati 300.000 hl di vino, 300.000

hl di feccia di vino, 540.000 quintali di vinaccia. Per lavorare que-

ste quantità di prodotto l’azienda ha usufruito di un quantitativo

di energia elettrica pari a 5.790.000 kWh, un consumo di gas

pari a 1.611.000 m

3

e un consumo di idrocarburi per alimentare

l’impianto di essicazione pari a 12.420 quintali di gasolio. L’ener-

gia elettrica utilizzata all’interno della distilleria viene erogata a

quest’ultima dalla rete nazionale. Il gas utilizzato nelle caldaie,

in prevalenza metano, viene acquistato e condotto alla distilleria

attraverso la rete cittadina. Il gasolio acquistato viene stipato in

silos appositi e sfruttato durante le fasi di lavorazione.

Analisi energetica dell’azienda: studio di fattibilità

L’intervento, proposto in seguito ad un’ampia analisi effettuata

sull’azienda, riguarda l’installazione di un impianto di cogenera-

zione per la produzione di energia elettrica (Figura 5). Tale im-

pianto sfrutta l’energia termica e il biogas che la distilleria pro-

duce (Figura 6) che altrimenti alla fine del processo produttivo

verrebbe immesso nell’atmosfera. L’impianto da installare utilizza

come combustibile il biogas, rifiuto naturale del ciclo di lavorazio-

ne dei distillati. Rispetto ai consumi odierni, attraverso l’uso del

biogas autoprodotto, l’azienda avrebbe dei benefici economici in

quanto diminuirebbe la dipendenza da idrocarburi. Si riuscirebbe,

quindi, ad ottimizzare al massimo la produzione con l’uso delle

materie di scarto e limitare in misura considerevole le emissioni

di CO

2

in atmosfera. Con l’impianto di cogenerazione alimentato

a biogas i dati relativi al fabbisogno energetico diminuirebbero

considerevolmente. Attraverso i dati forniti dalla distilleria è sta-

to possibile effettuare una comparazione tra i due sistemi di im-

pianti: uno standard, che non utilizza la cogenerazione (impianto

tuttora funzionante in azienda), ed un nuovo impianto di nuova

generazione alimentato a biogas. Il nuovo impianto (Figura 7)

SOLUZIONI

Figura 3 - Prospetto

dello stabilimento industriale

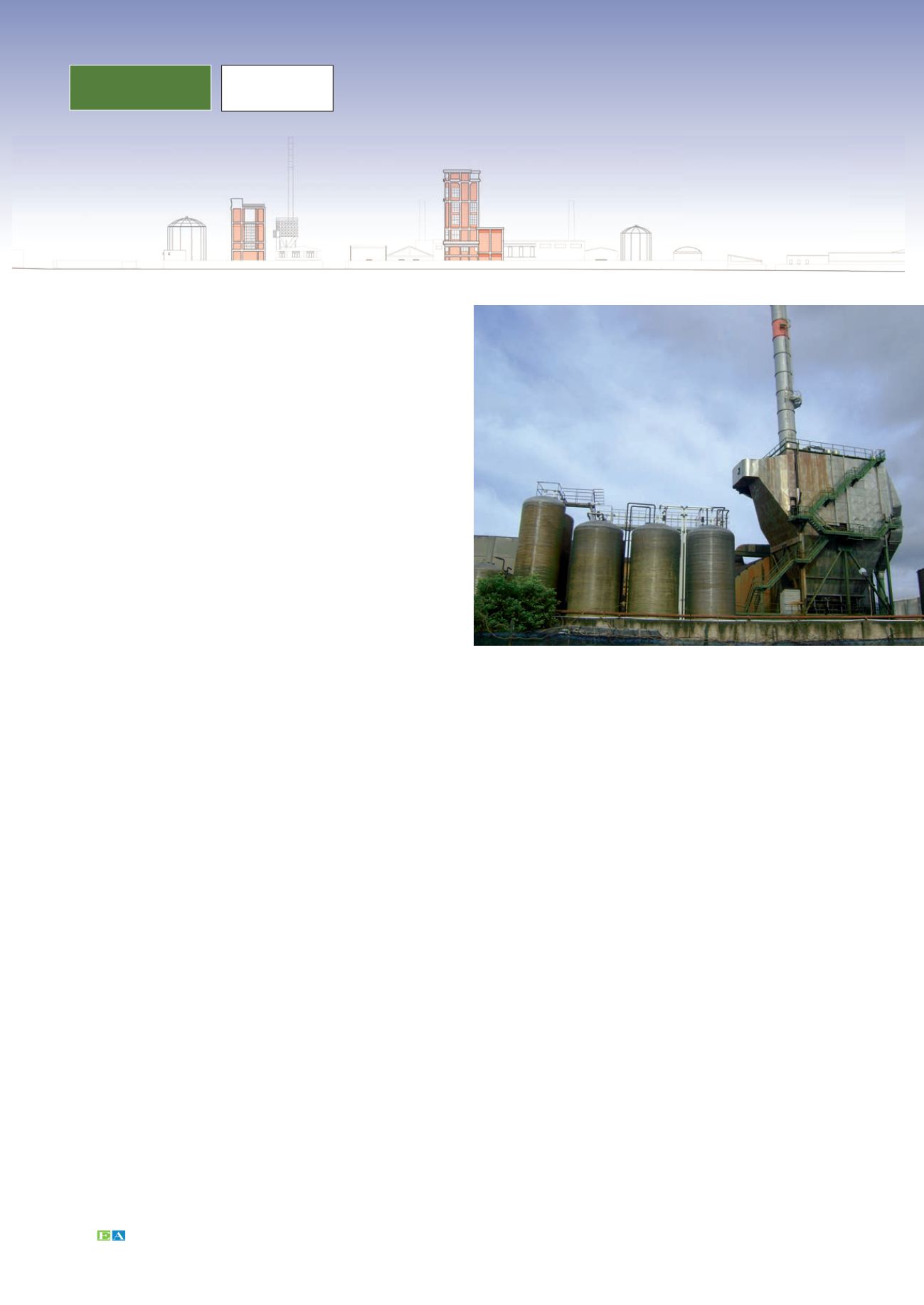

Figura 4 - Centrale termica