Efficienza energetica: la Compagnie des Fromages punta sulle tecnologie Emerson

Per ridurre consumo energetico ed emissioni di CO2, Compagnie des Fromages investe in una struttura progettata da Cofely Axima, impiegando un processo di riscaldamento e raffreddamento in un unico ciclo e componenti forniti dal Gruppo Emerson.

La Compagnie des Fromages appartiene al Gruppo Bongrain, la quinta azienda casearia al mondo per dimensioni, che conta 18.870 dipendenti. “In quanto consulenti dei nostri clienti, abbiamo svolto una verifica energetica dell’impianto della Compagnie des Fromages nella città di Vire”, spiega Jean-Yves Druillennec, Sustainable Development Manager per Cofely Axima-Gdf Suez. Tale verifica, basata su una serie di misurazioni, ha fornito un’immagine dei livelli di consumo dell’impianto di Vire e suggerito la sostituzione dei compressori a quattro pistoni, che fornivano soltanto il raffreddamento, con una pompa termorefrigerante. Il conseguente impiego di un processo di riscaldamento e raffreddamento in un unico ciclo ha implicato l’uso di componenti chiave forniti dal Gruppo Emerson: un compressore monovite Vilter di Emerson Climate Technologies e un azionamento a velocità variabile Leroy-Somer di Emerson Industrial Automation.

Si tratta di un sistema di trasferimento di calore termodinamico, in grado di riscaldare e raffreddare contemporaneamente. Il sistema di refrigerazione consente di fornire capacità di raffreddamento all’evaporatore e capacità di riscaldamento al condensatore. Quando a Vire si producono 1.000 kW di acqua fredda, contemporaneamente si recuperano 1.300 kW di energia e si combinano a soli 100 kW di elettricità per riscaldare l’acqua a +62°C. L’energia prodotta e utilizzata viene completamente recuperata. Un serbatoio di accumulo di 150 m3 consente di impiegare energia per produrre l’acqua calda necessaria al processo (in particolare operazioni di pulizia). Con il vecchio sistema, l’acqua veniva riscaldata con il gas, che ha un contenuto di carbonio nettamente superiore. Inoltre, il calore prodotto veniva rimesso nell’atmosfera da una torretta di raffreddamento, invece di essere recuperato e riutilizzato. Il nuovo sistema risparmia 9.000 m3 d’acqua all’anno e ha ridotto l’impiego della torretta di raffreddamento che, con i suoi pennacchi di vapore, ha sempre un impatto negativo sui residenti locali.

Il centro del sistema è costituito dal motore da 390 kW e dall’azionamento a velocità variabile; entrambi sono prodotti da Leroy-Somer e alimentano un compressore monovite Vilter, brand di Emerson Climate Technologies, con capacità di raffreddamento di 1.000 kW. Il refrigerante che circola nel sistema è l’ammoniaca (NH3), un veicolo naturale per trasferire calore comunemente usato in casi analoghi. Per un terzo del tempo, si producono simultaneamente riscaldamento e raffreddamento. Per aumentare la temperatura dell’acqua da 15 a 58°C (con un Cop combinato pari a 7,67), l’ammoniaca, dopo avere trasferito il calore dal lato freddo per produrre acqua fredda, viene compressa per ottenere la pressione e la temperatura corrette. Poiché tale temperatura è nettamente superiore a quella consueta di un sistema di raffreddamento convenzionale, l’ammoniaca si condensa a 59°C. L’acqua viene riscaldata trasferendo il calore dall’ammoniaca tramite il condensatore e altri scambiatori di calore ubicati in vari punti del sistema aventi lo scopo do ottimizzare il calore.

Per Cop si intende Coefficient Of Performance (coefficiente di prestazione) che esprime l’efficienza energetica di una macchina e corrisponde al rapporto tra riscaldamento o raffreddamento prodotto e consumo di energia elettrica. Maggiore è il Cop, minore sarà la bolletta dell’elettricità.

Nel terzo del tempo restante, l’acqua fredda viene prodotta convenzionalmente con un Cop pari a 5,75. Infine, il sistema recupererà il calore estratto durante la produzione di acqua fredda.

Ogni giorno all’impianto di Vire si producono acqua fredda tra 1 e 7°C e 200 m3 di acqua calda a 60°C. Per fare questo, il vecchio sistema consumava in media 820 kW di energia per tonnellata di produzione all’anno. Con il nuovo sistema, il livello è ora pari a soli 560 kW. “Di conseguenza, il periodo di recupero dell’investimento è particolarmente breve, anche comprendendo le sovvenzioni, inferiori al 20% del finanziamento”, spiega Patrick Marie, Maintenance Manager della Compagnie des Fromages. “Il processo di produzione del calore con meno elettricità di rete non è la sola fonte di risparmio energetico”, afferma Jean-Yves Druillennec. “L’altra fonte è l’impiego di componenti che registrano un’efficienza energetica nettamente superiore”.

Dyneo LSRPM è una gamma di motori sincroni a magneti permanenti che integrano la tecnologia brevettata di Leroy-Somer. Il design innovativo del rotore magnetico aumenta notevolmente l’efficienza a livelli prossimi al 98%.

“Ha un’efficienza energetica superiore del 7% rispetto ai motori a induzione ad alta efficienza, fattore estremamente positivo in termini di redditività, soprattutto in considerazione dell’incremento del 25% previsto nei costi dell’elettricità per i prossimi cinque anni. Questo motore si distingue in quanto ideale per il controllo della velocità. Abbiamo riscontrato che alcuni motori a induzione subivano un carico eccessivo in condizioni di regime non stazionario. Con i motori Leroy-Somer, il problema non si pone. Restano affidabili indipendentemente dal carico applicato. Se avessimo utilizzato motori a induzione, avremmo dovuto sovradimensionarli”.

Le perdite minime della tecnologia a rotore magnetico riducono notevolmente il riscaldamento dei cuscinetti. Di conseguenza, richiedono una lubrificazione nettamente meno frequente, aumentando la durata del motore. “Abbiamo realizzato oltre 30 applicazioni in quattro anni, senza il benché minimo problema”, aggiunge Jean-Yves Druillennec.

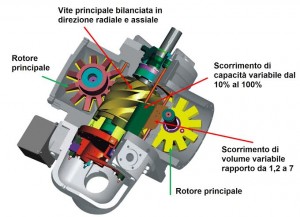

La compressione viene effettuata da una sola vite e da due rotori principali a stella. Il compressore Vilter è progettato per bilanciare la vite singola in direzione sia radiale sia assiale. Quest’equilibrio garantisce la ripartizione di carichi minimi sui cuscinetti, per raggiungere un livello elevato di affidabilità con notevole riduzione di vibrazione e livello acustico. Questa concezione consente a Vilter di fornire la propria esclusiva garanzia 5/15 (5 anni per il compressore e 15 anni per i cuscinetti).

Il segreto dell’elevata efficienza energetica del compressore monovite è l’esclusivo sistema di scorrimento Parallex di Vilter, che consente al compressore di girare con efficienza ottimale per l’intero range di capacità. Gli scorrimenti di capacità e volume (con un rapporto di volume ampliato da 1,2 a 7.0) si spostano indipendentemente l’uno dall’altro in qualsiasi condizione operativa, eliminando la sovra o sottocompressione e risparmiando in potenza del motore. “Ciò che rende particolari questi compressori è la capacità di adeguare il loro rapporto di capacità e volume in modo autonomo, il che fa davvero la differenza in condizioni di carico parziale. Ovviamente, abbiamo sempre ritenuto che i compressori Vilter avessero un’efficienza energetica maggiore rispetto alla tecnologia standard a doppia vite. A seconda dell’applicazione, possono essere il 10% più efficienti”, afferma Jean-Yves Druillennec.

Cofely Axima era incaricata di gestire ogni aspetto del progetto, da tecnologia e installazione a controllo e supervisione (controllo Plc, monitoraggio istantaneo delle prestazioni e tracciabilità di tutti i parametri). Solo il cablaggio elettrico è stato assegnato all’esterno. Il processo della Compagnie des Fromages è stato interrotto per sole 3 ore durante la fase di commissioning. Cofely Axima installa attualmente numerosi sistemi in paesi come Thailandia, Kuwait e Italia. “Assistiamo ad una spinta al ribasso sui prezzi. I nostri clienti sono interessati unicamente a soluzioni che consentano di recuperare l’investimento in meno di due anni. È importante fare promesse che si è in grado di mantenere. In generale, le soluzioni di Emerson sono più efficienti, affidabili e nettamente più flessibili in condizioni non stazionarie. L’intero sistema consente di fare davvero la differenza sul costo totale”, spiega Jean-Yves Druillennec.

Emerson Climate Technologies: http://www.emersonclimate.eu

Emerson Industrial Automation: http://www.emersonindustrial.com

Leroy-Somer: http://www.leroy-somer.com

Contenuti correlati

-

L’importanza della contabilizzazione dell’acqua: una risorsa vitale da preservare

La crescente scarsità d’acqua, confermata dai recenti dati dell’Ispra, che segnalano in Italia una diminuzione della disponibilità idrica del 18,4% rispetto alla media storica, evidenzia un’urgenza: l’acqua è una risorsa non più garantita e richiede un controllo...

-

Motori elettrici, per 9 aziende su 10 a fare la differenza nella scelta è l’efficienza energetica

Una nuova ricerca di ABB, in collaborazione con Sapio Research, ha coinvolto quasi 2.400 aziende a livello mondiale (250 delle quali in Italia) per offrire una panoramica dello stato del mercato in materia di efficienza energetica, sostenibilità,...

-

Alluminio, appuntamento a Metef 2025 per un focus su riciclo, sostenibilità ed efficienza energetica

Il settore dell’alluminio si prepara a incontrarsi nuovamente in Italia a Metef, la fiera internazionale di riferimento per la filiera dell’alluminio a BolognaFiere dal 5 al 7 marzo 2025. In un contesto globale dove la sostenibilità ricopre...

-

Garantire un clima favorevole con il software di climatizzazione RiTherm

Le buone condizioni climatiche sono essenziali all’interno di un armadio elettrico. Tuttavia, sia l’elettronica che coloro che la gestiscono hanno bisogno di qualcosa in più, viste le opportunità offerte dalla digitalizzazione, deve essere possibile progettare liberamente le...

-

La cogenerazione da biogas di 2G Italia rende più efficiente e sostenibile la gestione idrica in Puglia

L’efficienza energetica conquista un altro settore strategico. Acquedotto Pugliese è la società totalmente partecipata dalla Regione Puglia, titolare della concessione per il Servizio Idrico Integrato nella regione. L’azienda gestisce uno dei più grandi acquedotti d’Europa, servendo 248...

-

Quando l’acqua è vita

La piattaforma PcVue è stata scelta per realizzare il sistema di supervisione e gestione dell’acqua della diga di Karian, in Indonesia Situata nella provincia di Banten, a un’ora di auto da Giacarta, la diga di Karian testimonia...

-

Tagliare i costi dell’energia e le emissioni si può con Energy Manager di Emerson

Emerson ha lanciato la sua nuova soluzione Energy Manager, un’offerta di hardware e software pre-ingegnerizzati progettata per semplificare il monitoraggio dell’elettricità in ambito industriale con una configurazione rapida e un funzionamento intuitivo. La soluzione Energy Manager viene...

-

Data center più efficienti, porterebbero al taglio delle emissioni di CO2 corrispondenti a 4 milioni di auto in un solo anno

Il report di Atlantic Ventures “Improving Sustainability in Data Centers 2024”, commissionato da Nutanix, mostra come le architetture data center di nuova generazione, tra cui il cloud ibrido e l’infrastruttura iperconvergente (HCI), siano in grado di ridurre...

-

Cogenerazione da gas a idrogeno, 2G inaugura una nuova era

La prima trasformazione a idrogeno di un cogeneratore a gas rappresenta un punto di svolta e, allo stesso tempo, una possibilità ripetibile, consolidata ed efficiente nei costi. A confermarlo è 2G Italia, che insieme all’Ostbayerische Technische Hochschule...

-

Data center e consumi energetici, come renderli più sostenibili?

La crescente domanda di potenza di calcolo e la diffusione capillare dei servizi digitali stanno mettendo a dura prova la sostenibilità energetica dei data center. Lo afferma Luca D’Alleva, Head of Service for Cost Management Italia, Spagna...