Batterie ottimizzate con il software di visione integrato con il deep learning di Zebra Technologies

TAS, fornitore di OEM automobilistici globali, ha migliorato e incrementato la qualità della produzione di tappi per batterie delle automobili elettriche grazie a una soluzione affidabile, precisa e sicura di machine vision con deep learning, alimentata dal software Aurora Vision Studio di Zebra Technologies.

Con sede a Kreuzwertheim, Germania, TAS GmbH è un fornitore specializzato in tecnologie di trattamento delle superfici. L’azienda si occupa della finitura ad alte prestazioni di superfici metalliche, in particolare quelle utilizzate per i tappi delle batterie ad alta tensione dei veicoli elettrici, fondamentali per la protezione da fattori esterni come l’umidità.

“L’integrazione della tecnologia di trattamento delle superfici e di un sistema di controllo qualità su misura con deep learning rappresenta un significativo avanzamento per questa attività e dimostra il nostro continuo impegno per l’innovazione,” ha dichiarato Temel Tas, Managing Director di TAS. “Con il sistema di machine vision di Zebra, possiamo soddisfare gli elevati standard di qualità dell’industria automobilistica e stiamo già pianificando di implementare questa tecnologia in progetti futuri.”

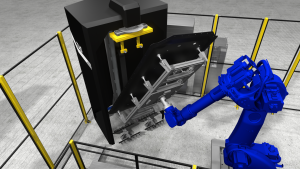

Per garantire una finitura precisa per ogni componente, TAS segue un processo meticoloso. Fogli metallici come i tappi delle batterie sono gestiti da un sistema robotizzato, che li manovra attraverso varie fasi di ispezione. Questa soluzione è guidata da un sistema di telecamere altamente sofisticato, in grado di controllare eventuali difetti che potrebbero influire sulla qualità. Rispondendo alla necessità di TAS di precisione e affidabilità, questo sistema è in grado di rilevare anche le più piccole imperfezioni della superficie, in modo che non ci siano ripercussioni sulle prestazioni dei prodotti. Il nuovo sistema ha anche migliorato la sicurezza complessiva dei tappi delle batterie e, grazie all’adattabilità di Aurora Vision Studio, queste procedure sono rese continuamente più accurate ed efficienti.

Le telecamere del sistema sono realizzate su misura per TAS da ID Engineering, un integratore di sistemi di automazione industriale certificato Zebra e specializzato in machine vision. Le telecamere sono posizionate strategicamente per scansionare ogni componente così da individuare eventuali difetti come irregolarità nel rivestimento, graffi superficiali e problemi di marcatura laser.

“Il principale vantaggio di Aurora Vision Studio di Zebra è la velocità di sviluppo e di esecuzione nell’analisi delle immagini, che può avvenire in modo simultaneo anche con file di grandi dimensioni. Questo lo rende molto più veloce rispetto ad altre tecnologie che abbiamo testato” ha affermato Michael Sartor, Machine Vision Department Head, ID Engineering. “Il sistema scalabile di Zebra è facile da utilizzare e la soluzione no-code consente uno sviluppo rapido. Oltre alla tecnologia, apprezziamo il prezioso supporto di Zebra.”

Ciò che distingue il sistema Aurora Vision Studio dagli altri è l’integrazione di strumenti di deep learning, che consentono miglioramenti continui lungo tutto il processo produttivo. Questa capacità è resa possibile da un ampio addestramento eseguito con un set di dati completo, che permette di riconoscere e classificare i difetti analizzando le immagini. I set di dati precedentemente selezionati sono annotati e forniti al sistema, che può essere riqualificato per riconoscere nuovi criteri di ispezione in base alle informazioni o perfezionato per i difetti già noti al sistema. Di conseguenza, la soluzione di elaborazione delle immagini può essere costantemente sviluppata e migliorata utilizzando la tecnologia di deep learning.

Un altro vantaggio fondamentale delle capacità di deep learning del sistema è che il processo di ispezione rimane flessibile anche quando le condizioni cambiano. Questo rappresenta un vantaggio significativo rispetto alle soluzioni di elaborazione delle immagini con strumenti tradizionali, che potrebbero non essere altrettanto resistenti o in grado di adattarsi alle condizioni di produzione in evoluzione. La soluzione di elaborazione delle immagini basata su flowchart con tecnologia di deep learning utilizzata da TAS segue un approccio no-code, che consente un addestramento facile e veloce della soluzione di elaborazione delle immagini, mantenendo una qualità costante.

“Questa soluzione è un buon esempio di come gli algoritmi di deep learning possano essere utilizzati per garantire una migliore qualità nella produzione industriale,” ha dichiarato Donato Montanari, Vice President and General Manager, Machine Vision, Zebra Technologies “Aurora Vision Studio e il suo add-on di deep learning forniscono le basi su cui elaborare enormi quantità di dati. Si tratta di un importante contributo alla tecnologia di produzione del futuro”.

Contenuti correlati

-

Come nascono i pacchi batterie? Materiali, tecnologie e best practice

I sistemi di accumulo a batteria rappresentano, con sempre maggior frequenza, una soluzione da utilizzare per vari scopi, come sottolinea Roberto Romita – Industrial Key Account Manager – Industrial Division di Sparq. I BESS (Battery Energy Storage...

-

EcoCare di Schneider Electric: ridurre i guasti elettrici e i costi di manutenzione

A gennaio di quest’anno ci siamo resti conto che il 2023 è stato l’anno più caldo di sempre, con un aumento di 1,5°C rispetto all’era pre-industriale in soli 12 mesi. Contiamo spesso i danni delle catastrofi naturali,...

-

Agricoltura e bilanciamento reti: il Bess come risorsa

Con l’aumento dei costi delle materie prime e dell’energia anche il comparto agricolo sta vivendo un momento delicato caratterizzato da una contrazione delle attività e dei margini. In questo contesto il settore agricolo sta esplorando in modo...

-

BMS: come funzionano le batterie “intelligenti”

Il Battery Management System è un sistema elettronico che ha l’incarico di supervisionare e gestire il funzionamento di una batteria ricaricabile, in tutta la sua interezza, ovvero che sia sempre in grado di operare in sicurezza e...

-

Norme UE sulle batterie, BESS e burocrazia

A che punto siamo sulla diffusione dei BESS nel nostro Paese? Il regolamento sulle batterie UE 2023/1542 è entrato in vigore da quasi un anno abrogando la vecchia Direttiva 2006/66/CE. Qual è la situazione odierna, come si...

-

Riciclo automatizzato delle batterie con Bosch Rexroth

Aumenta a livello globale la presenza, e non solo sulle strade, di veicoli elettrici. In quest’ottica un ruolo di primo piano lo gioca sempre di più il riciclaggio delle batterie giunte a fine vita, e ciò in...

-

GP celebra il 60° anniversario alla X edizione di IFA

GP, fra i maggiori produttori di batterie, partecipa a IFA 2024 che si terrà dal 6 al 10 settembre a Berlino. IFA Berlino è una delle fiere leader a livello mondiale per quanto riguarda l’elettronica consumer. Inoltre...

-

Soluzioni di automazione Bosch Rexroth per la produzione di batterie per EV

La domanda di soluzioni per l’accumulo di energia è in questa fase storica più che mai elevata, spinta dall’espandersi delle vendite di auto elettriche, dal proliferare di dispositivi elettronici e dalla diffusione di nuove tecnologie per l’edilizia....

-

Da Honeywell un software per la produzione efficiente di celle delle batterie

Battery Manufacturing Excellence Platform di Honeywell è una soluzione software basata su intelligenza artificiale (AI) e progettata per ottimizzare il funzionamento delle gigafactory fin dal primo giorno, migliorando la resa delle celle delle batterie e accelerando l’avvio...

-

Dürr produce il robot di verniciatura n° 18.000 per Audi

Dürr ha prodotto il suo 18.000° robot di verniciatura per Audi, nello stabilimento di Ingolstadt. Il robot è dotato del più recente atomizzatore EcoBell4 con tecnologia a 4 aghi principali per cambi di colore rapidi con perdite...